Máy đóng gói nguyên liệu dạng bột là gì?

Máy đóng gói nguyên liệu dạng bột là một loại máy được sử dụng để đóng gói các loại nguyên liệu dạng bột, chẳng hạn như bột cà phê, bột mì, bột trà, bột gia vị, bột thuốc, và nhiều nguyên liệu khác.

Công việc chính của máy đóng gói bột là đo và đóng gói lượng bột cần thiết vào bao bì hoặc túi đóng gói, đảm bảo sự đồng nhất và đáng tin cậy của lượng bột được đóng gói. Máy này thường được sử dụng trong các quy trình sản xuất và đóng gói công nghiệp, nơi hiệu suất và chính xác là yếu tố quan trọng.

Máy đóng gói bột thường có các thành phần sau:

Hopper: Đây là bộ phận chứa nguyên liệu dạng bột. Bột được lưu trữ trong hệ thống này và cung cấp lượng bột cần thiết để đóng gói.

Hệ thống đo lượng: Hệ thống này đo lượng bột cần đóng gói để đảm bảo lượng bột chính xác trong mỗi gói.

Máy đóng gói: Đây là bộ phận chịu trách nhiệm đóng gói bột vào bao bì hoặc túi. Nó có thể sử dụng các phương pháp đóng gói như hàn nhiệt, đóng niêm phong hoặc đóng gói trọng lượng cố định.

Bộ điều khiển: Bộ điều khiển là bộ phận quản lý hoạt động của máy đóng gói bột. Nó điều khiển các thành phần khác và thiết lập các thông số quan trọng như tốc độ đóng gói, thời gian, độ chính xác đo lượng, và các chức năng bổ sung khác.

Bộ phận cung cấp bao bì: Máy đóng gói bột thường có hệ thống cung cấp bao bì, như trục cuộn hoặc hệ thống cung cấp túi, để đảm bảo liên tục và hiệu quả trong quá trình đóng gói.

Máy đóng gói bột tự động giúp tăng năng suất, chính xác và đảm bảo sự đồng nhất trong quá trình đóng gói bột. Nó giúp tiết kiệm thời gian, giảm công sức và đảm bảo sự vệ sinh và an toàn trong quá trình đóng gói. Máy đóng gói bột tự động có thể được tích hợp vào các dây chuyền sản xuất tự động và có khả năng hoạt động liên tục, mang lại hiệu suất cao và giảm thiểu thời gian chờ.

Ngoài ra, máy đóng gói bột tự động thường có khả năng điều chỉnh để phù hợp với các yêu cầu cụ thể của nguyên liệu và quy trình đóng gói. Điều này bao gồm điều chỉnh độ chặt của bao bì, tốc độ đóng gói, độ dày và kích thước của túi đóng gói, và các thông số khác để đáp ứng các yêu cầu chất lượng và yêu cầu của khách hàng.

Máy đóng gói bột tự động thường được sử dụng trong các ngành công nghiệp như thực phẩm và đồ uống, hóa chất, dược phẩm và các ngành công nghiệp khác có nhu cầu đóng gói các loại nguyên liệu dạng bột.

Các kiểu bao bì đóng gói nguyên liệu dạng bột

Có nhiều kiểu bao bì khác nhau được sử dụng để đóng gói nguyên liệu dạng bột. Dưới đây là một số kiểu bao bì phổ biến được sử dụng trong ngành công nghiệp đóng gói bột:

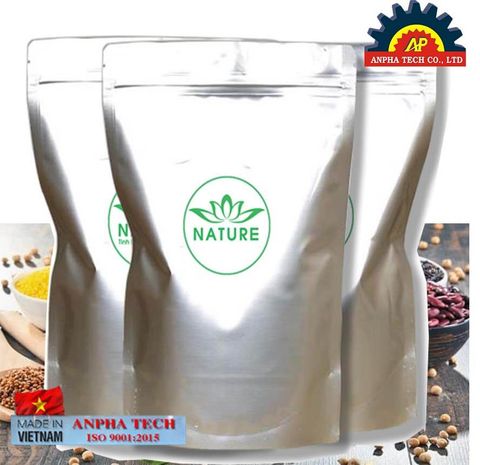

Túi Zipper: Đây là loại túi đóng gói có đường kéo tiện lợi, cho phép người dùng mở và đóng gói lại nhiều lần. Túi Zipper giữ cho bột được giữ tươi và ngăn ngừa sự tiếp xúc với không khí, đảm bảo độ tươi và độ ẩm của bột.

Túi Stand-up: Đây là kiểu túi có khả năng tự đứng đứng với đáy phẳng. Túi Stand-up thường được sử dụng để đóng gói bột trong quy mô lớn và có thể điều chỉnh được kích cỡ và thiết kế của miệng túi để thuận tiện cho việc đổ và sử dụng bột.

Hộp carton: Bột cũng có thể được đóng gói trong hộp carton, đặc biệt là trong trường hợp của các nguyên liệu dạng bột có khối lượng lớn. Hộp carton cung cấp sự bảo vệ tốt cho bột và dễ dàng xếp chồng trong quá trình vận chuyển và lưu trữ.

Túi giấy: Túi giấy là một lựa chọn thân thiện với môi trường để đóng gói bột. Chúng thường được làm từ nguyên liệu tái chế và có khả năng tái chế sau khi sử dụng. Túi giấy cung cấp sự bảo vệ và an toàn cho bột và có thể có nhiều kích thước và thiết kế khác nhau.

Túi nhôm: Túi nhôm là một loại bao bì đóng gói bột phổ biến, đặc biệt là đối với các loại bột cần bảo vệ khỏi ánh sáng, oxy và độ ẩm. Túi nhôm có khả năng cách nhiệt tốt và bảo vệ bột khỏi các yếu tố gây hỏng.

Các kiểu bao bì trên chỉ là một số ví dụ phổ biến. Còn nhiều loại bao bì khác như túi màng polyethylene (PE), túi nạp trên dưới (doypack), túi laminated và nhiều loại bao bì linh hoạt khác có thể được sử dụng để đóng gói nguyên liệu dạng bột. Mỗi loại bao bì có đặc điểm riêng và phù hợp với các yêu cầu cụ thể của nguyên liệu và quy trình đóng gói.

Túi Kraft: Đây là loại túi được làm từ giấy Kraft chắc chắn và có khả năng chịu được trọng lượng của bột. Túi Kraft thường được sử dụng cho các nguyên liệu dạng bột như bột mì, bột đậu, hoặc bột cacao. Túi Kraft cung cấp sự bảo vệ tốt cho bột và có thể được niêm phong lại bằng cách sử dụng keo hoặc thiết kế nắp.

Túi bóng bóng (pouch): Đây là loại túi mềm có tính năng bóng bóng, thường được làm từ màng nhựa polyethylene (PE) hoặc các vật liệu laminated. Túi bóng bóng có khả năng cách nhiệt và chống thấm nước, bảo vệ bột khỏi ánh sáng, độ ẩm và oxy. Túi này thường được sử dụng cho các loại bột như bột trà, bột gia vị hoặc bột thực phẩm.

Túi chân không: Đây là loại túi đóng gói đặc biệt được thiết kế để tạo môi trường không khí bên trong túi, loại bỏ hoàn toàn không khí và ngăn chặn sự oxy hóa và ẩm của bột. Túi chân không thường được sử dụng cho các nguyên liệu dạng bột như bột cà phê, bột socola hoặc các loại bột dược phẩm. Quá trình đóng gói túi chân không thường được thực hiện bằng máy hút chân không chuyên dụng.

Hộp nhôm: Đây là loại bao bì đóng gói bột được làm từ nhôm, có khả năng chống ánh sáng, độ ẩm và nhiệt độ. Hộp nhôm cung cấp sự bảo vệ tốt cho bột và có thể được niêm phong lại bằng cách sử dụng nắp nhôm. Loại bao bì này thường được sử dụng cho các loại bột cao cấp như bột trà Matcha hoặc các loại bột y học truyền thống.

Các kiểu bao bì đóng gói nguyên liệu dạng bột có thể được lựa chọn dựa trên yêu cầu chất lượng, bảo quản và vận chuyển cũng như yêu cầu thiết kế và sự thuận tiện trong việc sử dụng. Ngoài ra, yếu tố giá cả và môi trường cũng là những yếu tố quan trọng khi lựa chọn kiểu bao bì.

Một số yếu tố cần xem xét khi chọn kiểu bao bì đóng gói bột bao gồm:

Bảo vệ: Kiểu bao bì phải đảm bảo bột được bảo vệ khỏi ánh sáng, độ ẩm, oxy và các yếu tố gây hỏng khác. Bột nhạy cảm với các yếu tố này có thể bị tổn thương và mất chất lượng.

Bảo quản: Kiểu bao bì phải có khả năng giữ cho bột tươi mới và bảo quản chất lượng của nó trong suốt quá trình vận chuyển, lưu trữ và sử dụng.

Tiện lợi: Bao bì nên được thiết kế để dễ dàng sử dụng và tiện lợi cho người dùng cuối. Điều này có thể bao gồm các tính năng như khả năng tái đóng gói, mở nhanh chóng và đóng gói lại dễ dàng.

Môi trường: Xét đến yếu tố bảo vệ môi trường, việc lựa chọn các loại bao bì thân thiện với môi trường và có khả năng tái chế là một yếu tố quan trọng. Các bao bì tái chế hoặc bao bì bảo vệ môi trường giúp giảm lượng chất thải và tiêu thụ tài nguyên tự nhiên.

Hình dạng và kích thước: Tùy thuộc vào loại bột và yêu cầu đóng gói, bạn có thể chọn từ các kiểu bao bì khác nhau như túi, hộp hoặc chai. Kích thước của bao bì cũng cần phù hợp với lượng bột cần đóng gói và việc sử dụng của người tiêu dùng.

Hình ảnh và nhãn hiệu: Một yếu tố khác cần xem xét là việc bao bì có thể hiển thị hình ảnh và nhãn hiệu của sản phẩm một cách hấp dẫn và chuyên nghiệp. Bao bì có thiết kế thu hút sẽ gây ấn tượng tốt và tăng khả năng tiếp cận của sản phẩm trên thị trường.

Quá trình lựa chọn kiểu bao bì đóng gói nguyên liệu dạng bột cũng đòi hỏi sự cân nhắc và đánh giá kỹ lưỡng. Một số yếu tố khác cần xem xét bao gồm:

Tính chất của bột: Loại bột cụ thể sẽ ảnh hưởng đến lựa chọn bao bì. Ví dụ, nếu bột có khả năng hút ẩm cao, bạn có thể cần lựa chọn bao bì có khả năng chống thấm nước để tránh sự hỏng hóc.

Quy mô sản xuất: Quy mô và tốc độ sản xuất cũng sẽ ảnh hưởng đến lựa chọn kiểu máy đóng gói và bao bì phù hợp. Nếu bạn có một dây chuyền sản xuất lớn, có thể cần xem xét các máy đóng gói tự động để tăng hiệu suất và tiết kiệm thời gian.

Yêu cầu vận chuyển và lưu trữ: Nếu nguyên liệu bột cần được vận chuyển xa hoặc lưu trữ trong thời gian dài, bao bì phải đảm bảo an toàn và bảo quản chất lượng của bột trong suốt quá trình này. Sự bảo vệ khỏi ánh sáng, nhiệt độ, độ ẩm và va đập có thể là những yếu tố quan trọng cần xem xét.

Quy định và tiêu chuẩn: Nếu bạn đóng gói nguyên liệu bột cho mục đích thương mại, hãy đảm bảo tuân thủ các quy định và tiêu chuẩn liên quan đến bao bì và an toàn thực phẩm. Điều này đảm bảo rằng sản phẩm của bạn đáp ứng các yêu cầu về chất lượng và an toàn.

Chi phí: Cuối cùng, chi phí của bao bì và máy đóng gói cũng là yếu tố quan trọng. Hãy xem xét sự cân nhắc giữa chất lượng, tính năng và giá trị để tìm ra sự cân bằng phù hợp cho nhu cầu kinh doanh của bạn.

Quá trình lựa chọn kiểu bao bì đóng gói nguyên liệu dạng bột đòi hỏi sự tìm hiểu kỹ lưỡng và thử nghiệm để đảm bảo rằng bao bì được lựa chọn phù hợp và đáp ứng được yêu cầu đóng gói và bảo quản của nguyên liệu bột. Ngoài ra, việc tham khảo các chuyên gia trong ngành đóng gói cũng rất quan trọng để nhận được các gợi ý và khuyến nghị hữu ích.

Bên cạnh đó, việc tìm hiểu các công nghệ và thiết bị đóng gói hiện đại cũng đáng quan tâm. Các máy đóng gói tự động và bán tự động có thể giúp tăng năng suất và đảm bảo tính nhất quán và chính xác trong quá trình đóng gói.

Việc lựa chọn kiểu bao bì đóng gói nguyên liệu dạng bột là một quyết định quan trọng và phải được xem xét kỹ lưỡng. Điều quan trọng là đảm bảo rằng bao bì được chọn đáp ứng được yêu cầu bảo quản, vận chuyển, và tiêu chuẩn chất lượng, đồng thời cân nhắc các yếu tố về hiệu quả, môi trường và chi phí

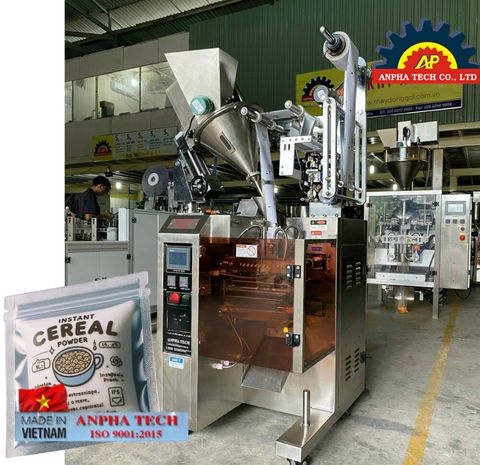

Sơ đồ cấu tạo máy đóng gói bột ngũ cốc, thực phẩm chức năng, bột mì dạng trục vít Model A200-V

Cấu trúc máy

Cấu trúc máy đóng gói bột ngũ cốc, thực phẩm chức năng, bột rau tự động được xây dựng từ các thành phần chính sau đây:

Cuộn màng: Đây là một cuộn màng nhựa hoặc giấy có chức năng đựng và đóng gói sản phẩm. Cuộn màng này sẽ được sử dụng để tạo ra các gói bao bì cho bột ngũ cốc, thực phẩm chức năng và bột rau.

Motor xả cuộn: Đây là một động cơ hoạt động để giải cuộn màng từ cuộn màng gốc. Motor xả cuộn giúp kéo cuộn màng và cung cấp màng cần thiết cho quá trình đóng gói.

Cụm vít nghiêng: Đây là một cụm vít có độ nghiêng để chuyển cuộn màng từ trạng thái ngang sang trạng thái dọc. Cụm vít nghiêng giúp thay đổi hướng di chuyển của màng, chuẩn bị cho quá trình đóng gói tiếp theo.

Đường dẫn màng: Đường dẫn màng là hệ thống đường ống hoặc kẹp màng được sử dụng để dẫn màng từ cuộn màng đến các bộ phận đóng gói khác nhau. Đường dẫn màng đảm bảo màng di chuyển một cách chính xác và ổn định trong quá trình đóng gói.

Cụm ép dọc: Cụm ép dọc được sử dụng để tạo nếp gấp dọc trên màng để tạo thành các túi đóng gói. Nó áp dụng áp lực lên màng để tạo ra các rãnh gấp đều và chính xác.

Cụm ép ngang: Cụm ép ngang được sử dụng để kín chặt các túi đóng gói bằng cách ép lại các mép ngang của túi. Nó áp dụng áp lực ngang để kín chặt và niêm phong túi đóng gói.

Cụm truyền động chính: Đây là cụm truyền động chính của máy đóng gói, bao gồm động cơ và các bộ phận truyền động khác. Cụm truyền động chính đảm bảo hoạt động liên tục và chính xác của các bộ phận khác nhau trong máy.

Màn hình điều khiển: Màn hình điều khiển là một thành phần quan trọng trong cấu trúc máy đóng gói. Nó được sử dụng để hiển thị các thông tin và điều khiển quá trình hoạt động của máy. Màn hình điều khiển thường có giao diện người dùng đồ họa (GUI) để dễ dàng tương tác và cấu hình các thiết lập.

Thông qua màn hình điều khiển, người điều khiển máy có thể thiết lập các thông số đóng gói như kích thước túi, tốc độ đóng gói, số lượng sản phẩm, và các thao tác khác liên quan đến quá trình đóng gói. Màn hình điều khiển cũng cung cấp các thông báo lỗi và cảnh báo nếu có sự cố xảy ra trong quá trình hoạt động.

Ngoài ra, màn hình điều khiển còn có thể cung cấp các chức năng bổ sung như lưu trữ dữ liệu, theo dõi hiệu suất sản xuất, và các tùy chọn điều chỉnh khác để tối ưu hóa quá trình đóng gói.

Màn hình điều khiển là một phần quan trọng trong cấu trúc máy đóng gói, đóng vai trò là giao diện trực tiếp giữa người điều khiển và máy, cho phép kiểm soát và điều chỉnh quá trình đóng gói một cách dễ dàng và hiệu quả. Ngôn ngữ điều khiển được lập trình bằng tiếng Việt và tiếng Anh rất dễ dàng cho người Việt cũng như người nước ngoài vận hành máy

Các phương pháp định lượng trong đóng gói nguyên liệu bột

Để định lượng nguyên liệu dạng bột trong đóng gói bao bì, có một số phương pháp phổ biến sau đây:

Phương pháp cân bằng: Phương pháp này sử dụng cân để đo lượng bột cần đóng gói. Nguyên liệu được đặt trên cân và lượng bột được cân chính xác trước khi đóng gói vào bao bì.

Phương pháp thể tích: Phương pháp này dựa trên đo thể tích của bột để xác định lượng cần đóng gói. Đầu tiên, một thể tích cố định của bột được đo và sau đó sử dụng thông tin này để tính toán lượng bột cần để đạt được khối lượng mong muốn.

Phương pháp đo độ sâu: Đối với bột có tính chất như độ mịn và độ phồng, phương pháp đo độ sâu có thể được sử dụng. Nguyên liệu được đặt trong một ống đo, sau đó đo độ sâu của bột trong ống đo để xác định lượng cần đóng gói.

Phương pháp máy đóng gói: Trong các quy trình sản xuất công nghiệp, các máy đóng gói tự động có thể được sử dụng để định lượng nguyên liệu dạng bột trong đóng gói bao bì. Các máy này được cài đặt để tự động đo lượng bột và điều chỉnh để đảm bảo lượng đúng được đóng gói.

Phương pháp sử dụng hệ thống bơm: Đối với các loại bột có độ nhớt cao, hệ thống bơm có thể được sử dụng để định lượng nguyên liệu. Bột được đẩy qua một hệ thống bơm có dung tích xác định để đo lượng cần đóng gói.

Cần lưu ý rằng các phương pháp trên có thể được điều chỉnh và tùy chỉnh theo yêu cầu cụ thể của từng ngành công nghiệp và loại bột. Sự chính xác và độ chính xác của phương pháp cũng phụ thuộc vào đặc tính của nguyên liệu và các yếu tố kỹ thuật khác.

Hướng dẫn vận hành máy đóng gói bột ngũ cốc, bột mì, thực phẩm chức năng, bột rau

Khởi động

- Mở CB tổng

- Mở nhiệt: Cài đặt nhiệt độ ngàm ép dọc và ngàm ép ngang, chờ 30 phút để nhiệt độ thực tế bằng với nhiệt độ cài đặt(Xem hình)

Hướng dẫn Gá cuộn màng

Để gá cuộn màng và luồn màng vào máy đóng gói bột ngũ cốc, bột mì, và thực phẩm chức năng, hãy tuân theo các bước sau đây:

Gá cuộn màng:

- Đầu tiên, đặt gá cuộn bao bì (thường có thiết kế hỗ trợ) để đảm bảo tâm cuộn màng và tâm dưỡng trùng nhau.

- Vị trí gá cuộn màng phải ở một vị trí thuận tiện và dễ tiếp cận để thay thế cuộn màng mới khi cần thiết.

- Luồn màng qua các ống lăn:

- Đảm bảo các ống lăn được bố trí và điều chỉnh phù hợp để tạo thành một đường dẫn màng liền mạch.

- Thông qua hướng dẫn của máy, luồn màng qua các ống lăn một cách chính xác và đảm bảo không có vết nhăn hoặc gập màng không mong muốn.

Luồn màng vào dưỡng:

- Đưa cuộn màng vào một vị trí gần dưỡng hoặc hộp chứa màng.

- Chú ý xếp đôi bao bì (nếu có) bằng cách kéo cắt một góc xéo trên một mặt của bao bì. Điều này giúp luồn màng vào dưỡng một cách dễ dàng và tránh mắc kẹt hoặc rối.

Lúc luồn màng xuống dưỡng ngàm dọc:

- Đảm bảo rằng ngàm dọc đang trong trạng thái mở để cho phép màng được luồn vào.

- Sử dụng các công tắc hoặc cơ chế điều khiển tương ứng để điều chỉnh và kiểm soát trạng thái mở của ngàm dọc.

Luồn màng qua 2 con lăn:

- Xác định vị trí của 2 con lăn trên máy đóng gói.

- Chú ý đến gạt cần hoặc các cơ chế tương tự trên máy, nhằm tách hai con lăn ra và tạo ra một khoảng hở giữa chúng.

- Hãy chắc chắn rằng khoảng hở đủ lớn để màng có thể dễ dàng được kéo qua mà không gây rối hay mắc kẹt.

- Theo dõi quá trình luồn màng qua hai con lăn, đảm bảo màng di chuyển một cách trơn tru và không bị vướng phải.

Lưu ý: Mỗi máy đóng gói có thể có thiết kế và cơ chế điều khiển khác nhau, vì vậy hãy tham khảo hướng dẫn sử dụng cụ thể của máy bạn để biết được quy trình đúng và các yêu cầu kỹ thuật chi tiết. Tuân thủ đúng quy trình giúp đảm bảo an toàn và hiệu suất tối đa của máy.

Hướng dẫn chạy chế độ không tải - chế độ không liệu(Chỉ chạy khi nhiệt độ thực tế trên ngàm ép dọc và ngang bằng với nhiệt độ cài đặt)

Dưới đây là hướng dẫn chi tiết để chạy thử máy ở chế độ không liệu:

Gạt cần để đóng con lăn kéo bao bì:

- Đảm bảo gạt cần trên máy đóng gói đã được đặt ở vị trí đóng con lăn kéo bao bì.

- Điều này giúp đảm bảo rằng khi chạy thử, bao bì sẽ được kéo qua con lăn một cách đúng đắn và đảm bảo quá trình đóng gói.

Chỉnh hình:

- Xác định vị trí của Sensor (mắt thần) trên máy, thường được sử dụng để dò vạch đen trên cuộn màng.

- Điều chỉnh vị trí cuộn màng để vạch đen trên màng đúng với vị trí của Sensor.

- Điều này đảm bảo rằng Sensor sẽ phát hiện được vạch đen và định vị chính xác cho quá trình đóng gói.

Chạy thử:

- Nhấn giữ nút Chạy Thử trên máy để bắt đầu quá trình chạy thử.

- Chú ý chỉnh tốc độ máy chậm để dễ dàng thao tác và kiểm tra các bước tiếp theo.

- Quan sát quá trình đóng gói trong quá trình chạy thử và kiểm tra các phần tử quan trọng như đường ép và chiều dài túi.

Lưu ý: Nếu bao bì chạy không đúng, xem phần "V" trong hướng dẫn hoặc tìm hiểu cách khắc phục lỗi cụ thể trong tài liệu hướng dẫn của máy.

Kiểm tra đường ép và chiều dài túi:

- Trong quá trình chạy thử, kiểm tra đường ép để đảm bảo rằng bao bì được ép chặt và không có vết nứt hoặc lỏng.

- Kiểm tra chiều dài túi sau quá trình đóng gói, đảm bảo rằng chiều dài túi đáp ứng yêu cầu và đúng với cấu trúc sản phẩm.

Lưu ý: Trước khi chạy thử, hãy đảm bảo rằng nhiệt độ thực tế trên ngàm ép dọc và ngang đã được cài đặt và ổn định theo yêu cầu.

Hướng dẫn chạy chế độ có tải - chế độ có liệu(Chỉ chạy khi nhiệt độ thực tế trên ngàm ép dọc và ngang bằng với nhiệt độ cài đặt)

Dưới đây là hướng dẫn chi tiết để chạy máy đóng gói bột ngũ cốc, bột mì, và thực phẩm chức năng ở chế độ có tải (có nguyên liệu):

Kiểm tra lại nguồn cấp khí nén và nguồn cấp khí N2 (nếu có):

- Đảm bảo rằng nguồn cấp khí nén đang hoạt động và có áp suất đủ để đáp ứng yêu cầu của máy.

- Nếu máy đòi hỏi sử dụng khí N2, hãy kiểm tra và đảm bảo rằng nguồn cấp khí N2 đang hoạt động ổn định và có đủ lượng khí cần thiết.

Cho nguyên liệu vào bồn cấp liệu:

- Đổ nguyên liệu (bột ngũ cốc, bột mì, hoặc thực phẩm chức năng) vào bồn cấp liệu trên máy.

- Đảm bảo lượng nguyên liệu trong bồn đủ để thực hiện quá trình đóng gói mà không gây tắc nghẽn hoặc sự cạn kiệt trong quá trình chạy.

Chỉnh cửa xả liệu và khe hở giữa bồn và mâm cấp liệu:

- Điều chỉnh cửa xả liệu trên bồn để mở cung cấp nguyên liệu từ bồn xuống mâm cấp liệu.

- Chỉnh khe hở giữa bồn và mâm cấp liệu sao cho lượng nguyên liệu trong mâm đạt mức vừa đủ, không quá tràn và không quá thưa.

- Đồng thời, chỉnh gạt mâm cấp liệu để vừa chạm mặt mâm cấp liệu, đảm bảo quá trình cấp liệu diễn ra một cách chính xác và không bị đứt quãng.

Lưu ý: Các thông số và cách chỉnh cấu trúc của máy có thể thay đổi tùy thuộc vào thiết kế cụ thể của máy đóng gói mà bạn đang sử dụng. Hãy tham khảo hướng dẫn từ nhà sản xuất và tìm hiểu kỹ về quy trình vận hành và cách điều chỉnh máy để đảm bảo an toàn và hiệu suất tối đa.

Code lập trình PLC điều khiển máy đóng gói bột tự động

import RPi.GPIO as GPIO

import time

# Cấu hình chân GPIO cho máy đóng gói

pin_sensor = 18 # Chân GPIO dùng để đọc cảm biến lượng bột

pin_motor = 23 # Chân GPIO dùng để điều khiển động cơ đóng gói

delay_time = 0.5 # Thời gian trễ giữa các lần đo lượng bột (giây)

def setup():

GPIO.setmode(GPIO.BCM)

GPIO.setup(pin_sensor, GPIO.IN)

GPIO.setup(pin_motor, GPIO.OUT)

def loop():

while True:

if GPIO.input(pin_sensor) == GPIO.LOW:

# Khi cảm biến ghi nhận lượng bột

print("Bột được đóng gói")

GPIO.output(pin_motor, GPIO.HIGH) # Bật động cơ đóng gói

time.sleep(1) # Giữ trong một khoảng thời gian để đóng gói bột

GPIO.output(pin_motor, GPIO.LOW) # Tắt động cơ đóng gói

time.sleep(delay_time) # Đợi trước khi tiếp tục đo lượng bột

def cleanup():

GPIO.cleanup()

if __name__ == '__main__':

try:

setup()

loop()

except KeyboardInterrupt:

cleanup()

Chúng ta sử dụng thư viện RPi.GPIO để điều khiển chân GPIO trên Raspberry Pi. Bạn có thể sử dụng các thư viện GPIO tương tự cho các nền tảng phần cứng khác.

Các chân GPIO được cấu hình cho cảm biến lượng bột (pin_sensor) và động cơ đóng gói (pin_motor). Trong vòng lặp chính, chúng ta kiểm tra trạng thái của cảm biến. Nếu nó ghi nhận lượng bột, chúng ta bật động cơ đóng gói trong một khoảng thời gian (trong ví dụ là 1 giây) để đóng gói bột. Sau đó, chúng ta tắt động cơ đóng gói và đợi một khoảng thời gian trước khi tiếp tục đo lượng bột (được xác định bởi delay_time).

Lưu ý rằng mã này chỉ mang tính chất minh họa và cần phải được tùy chỉnh để phù hợp với phần cứng cụ thể của máy đóng gói bột. Bạn cần xác định đúng chân GPIO mà cảm biến lượng bột và động cơ đóng gói được kết nối vào.

Ngoài ra, mã này chỉ đơn giản điều khiển động cơ đóng gói bằng cách bật và tắt nó. Trong thực tế, bạn có thể cần tích hợp các chức năng khác như đo lượng bột chính xác, kiểm soát tốc độ đóng gói, kiểm tra lỗi và giao tiếp với các thiết bị ngoại vi khác.

Để tùy chỉnh mã cho máy đóng gói bột của bạn, bạn cần làm các bước sau:

Xác định phần cứng: Xem xét phần cứng của máy đóng gói bột của bạn, bao gồm cảm biến lượng bột, động cơ đóng gói và bất kỳ thiết bị ngoại vi nào khác được sử dụng. Ghi lại các chân GPIO mà chúng được kết nối vào.

Cấu hình GPIO: Sử dụng thư viện GPIO tương ứng với nền tảng phần cứng của bạn, cấu hình chân GPIO cho cảm biến lượng bột và động cơ đóng gói. Đảm bảo rằng bạn đã sử dụng đúng chân GPIO và chế độ đầu vào/đầu ra cho từng chân.

Tùy chỉnh vòng lặp chính: Tùy chỉnh phần xử lý trong vòng lặp chính để phù hợp với yêu cầu của máy đóng gói bột của bạn. Bạn có thể thêm các chức năng như đo lượng bột chính xác, kiểm soát tốc độ đóng gói, kiểm tra lỗi và giao tiếp với các thiết bị ngoại vi khác. Sử dụng các hàm và thư viện phù hợp để thực hiện các tác vụ này.

Xử lý ngoại lệ: Xử lý các ngoại lệ như ngắt nguồn, lỗi cảm biến hoặc lỗi động cơ một cách an toàn. Đảm bảo rằng mã của bạn có cơ chế để xử lý các tình huống bất ngờ và đảm bảo an toàn cho máy đóng gói bột.

Kiểm tra và hiệu chỉnh: Sau khi tùy chỉnh mã lập trình, bạn cần thực hiện các bước kiểm tra và hiệu chỉnh để đảm bảo máy đóng gói bột hoạt động chính xác và đáng tin cậy. Dưới đây là một số bước kiểm tra quan trọng mà bạn có thể thực hiện:

Kiểm tra độ chính xác của cảm biến lượng bột: Đo lượng bột thực tế được đóng gói bằng cách sử dụng máy đóng gói và so sánh nó với giá trị đo bởi cảm biến. Nếu có sai số, bạn cần điều chỉnh lại phần cứng hoặc thuật toán đo lượng bột để đạt được độ chính xác mong muốn.

Hiệu chỉnh thời gian đóng gói: Kiểm tra thời gian mà động cơ đóng gói hoạt động để đảm bảo lượng bột đóng gói đúng. Điều chỉnh thời gian bằng cách thay đổi giá trị trong mã lập trình hoặc thông qua giao diện điều khiển của máy.

Kiểm tra độ ổn định và độ tin cậy: Thử nghiệm máy đóng gói trong thời gian dài để kiểm tra độ ổn định và độ tin cậy của nó. Theo dõi việc đóng gói liên tục và kiểm tra các tham số quan trọng như độ chính xác, tốc độ và hiệu suất tổng thể. Ghi lại và xử lý các lỗi hoặc sự cố nếu có.

Điều chỉnh tham số khác (nếu cần): Tùy thuộc vào yêu cầu cụ thể của máy đóng gói bột của bạn, bạn có thể cần điều chỉnh các tham số khác như tốc độ đóng gói, áp suất, độ chặt của bao bì, v.v. Thực hiện các thay đổi nhỏ và kiểm tra kết quả để đạt được kết quả tốt nhất.

Bảo trì định kỳ: Để đảm bảo máy đóng gói bột hoạt động ổn định và đáng tin cậy trong thời gian dài, thực hiện bảo trì định kỳ. Điều này bao gồm việc vệ sinh máy, kiểm tra và thay thế các linh kiện hỏng, cân nhắc việc nâng cấp hoặc cải tiến máy đóng gói bột để nâng cao hiệu suất và độ tin cậy.

Ghi nhật ký và phân tích dữ liệu: Thiết lập hệ thống ghi nhật ký để ghi lại các dữ liệu quan trọng như lượng bột đóng gói, thời gian đóng gói, các sự cố và thông số hoạt động khác. Sử dụng dữ liệu này để phân tích hiệu suất, phát hiện sự cố và tối ưu hóa quy trình đóng gói.

Đảm bảo an toàn: Quan trọng nhất, đảm bảo an toàn cho toàn bộ quá trình đóng gói bột. Xác định các biện pháp an toàn như thiết bị bảo vệ, cảnh báo, ngắt mạch và kiểm tra định kỳ để đảm bảo không có nguy hiểm cho người vận hành và sản phẩm.

Khi tiến hành viết mã lập trình cho máy đóng gói bột tự động, hãy tham khảo các tài liệu kỹ thuật của máy và tìm hiểu về phần cứng và giao thức điều khiển của nó. Đồng thời, luôn lưu ý đến các quy định và tiêu chuẩn an toàn liên quan đến việc làm việc với máy đóng gói bột.

Tối ưu hóa hiệu suất: Theo dõi và đánh giá hiệu suất của máy đóng gói bột theo thời gian. Tìm kiếm các cơ hội để tối ưu hóa quy trình đóng gói, giảm thời gian chờ và tăng năng suất.

Nâng cao tích hợp hệ thống: Nếu cần, tích hợp máy đóng gói bột vào hệ thống tổng thể của dây chuyền sản xuất. Điều này có thể bao gồm kết nối với các thiết bị khác như máy đo, hệ thống điều khiển tự động, hoặc hệ thống quản lý lưu trữ dữ liệu.

Đào tạo và hướng dẫn: Đảm bảo người vận hành máy được đào tạo đầy đủ về cách sử dụng, bảo trì và vận hành máy đóng gói bột. Cung cấp hướng dẫn chi tiết và tài liệu hướng dẫn để họ có thể làm việc một cách hiệu quả và an toàn.

Một số lỗi máy đóng gói bột thường gặp và cách khắc phục

1. Lỗi lệch hình

Lỗi lệch hình trong quá trình đóng gói có thể do các nguyên nhân như mắt đọc sensor dò hình bị bụi bám, cuộn màng bị lỗi vạch hoặc sensor dò hình bị hỏng. Dưới đây là các cách khắc phục cho từng nguyên nhân:

- Nguyên nhân: Mắt đọc sensor dò hình bị bụi bám.

- Cách khắc phục: Sử dụng khăn sạch để vệ sinh vị trí đèn đọc vạch của sensor. Làm sạch kỹ càng để loại bỏ bụi hoặc bất kỳ chất bẩn nào có thể gây cản trở cho đèn đọc vạch.

- Nguyên nhân: Cuộn màng bị lỗi vạch.

- Cách khắc phục: Nếu cuộn màng có một phần bị lỗi vạch, cắt bỏ phần đó đi và chỉnh lại mắt sensor dò vạch để đảm bảo rằng sensor có thể đọc vạch đen một cách chính xác. Chú ý để vị trí đèn đọc vạch đúng với vị trí vạch đen trên màng.

- Nguyên nhân: Sensor dò hình bị hỏng.

- Cách khắc phục: Trường hợp sensor dò hình bị hỏng, cần thay mới sensor mới để đảm bảo hoạt động chính xác của máy đóng gói. Liên hệ với nhà sản xuất hoặc nhà cung cấp để mua và thay thế sensor hỏng.

2. Lỗi lệch biên

Lỗi lệch biên trong quá trình đóng gói có thể xảy ra khi tâm cuộn màng và tâm dưỡng không trùng nhau. Để khắc phục lỗi này, bạn cần chỉnh lại cuộn màng sao cho tâm cuộn màng và tâm dưỡng trùng nhau. Dưới đây là hướng dẫn chi tiết:

Kiểm tra tâm cuộn màng và tâm dưỡng:

- Xác định vị trí tâm cuộn màng trên máy đóng gói.

- Xác định vị trí tâm dưỡng, thường nằm ở đầu hoặc cuối quá trình đóng gói.

- So sánh vị trí tâm cuộn màng và tâm dưỡng để xác định sự lệch biên.

Chỉnh lại cuộn màng:

- Nếu tâm cuộn màng không trùng với tâm dưỡng, tháo gỡ cuộn màng ra khỏi máy.

- Đảo cuộn màng hoặc điều chỉnh vị trí cuộn màng sao cho tâm cuộn màng và tâm dưỡng trùng nhau.

- Đặt lại cuộn màng vào máy và đảm bảo rằng nó được gắn chắc chắn và ổn định.

Kiểm tra lại:

- Khởi động máy và chạy thử quá trình đóng gói để kiểm tra xem lỗi lệch biên đã được khắc phục hay chưa.

- Theo dõi kỹ thuật và kiểm tra kết quả đóng gói để đảm bảo rằng lỗi không còn xảy ra.

3. Lỗi cắt không đứt

Lỗi cắt không đứt trong quá trình đóng gói có thể do các nguyên nhân như dao cắt chưa tới hoặc dao bị mài mòn không sắc bén. Dưới đây là cách khắc phục cho từng nguyên nhân:

Nguyên nhân: Dao cắt chưa tới.

- Cách khắc phục: Chỉnh dao cắt vào sâu hơn để khi ngàm kẹp lại lưỡi dao cắt qua khỏi túi một ít. Điều này sẽ đảm bảo dao cắt có đủ khoảng không gian để thực hiện quá trình cắt túi một cách chính xác. Hãy kiểm tra và điều chỉnh dao cắt sao cho đạt được kết quả mong muốn.

Nguyên nhân: Dao bị mài mòn không sắc bén.

- Cách khắc phục: Trong trường hợp dao cắt đã bị mài mòn và không còn sắc bén, cần thay dao mới. Lưỡi dao cắt phải đạt độ sắc bén và chất lượng để đảm bảo quá trình cắt diễn ra hiệu quả và đạt được kết quả mong muốn. Liên hệ với nhà sản xuất hoặc nhà cung cấp để mua và thay thế dao cắt hợp lý.

4. Lỗi ép không dính

Lỗi ép không dính trong quá trình đóng gói có thể do các nguyên nhân như nhiệt độ ngàm ép chưa đủ, điện trở ngàm ép bị đứt hoặc gá cuộn bao bì bị đặt ngược. Dưới đây là cách khắc phục cho từng nguyên nhân:

Nguyên nhân: Nhiệt độ ngàm ép chưa đủ.

- Cách khắc phục: Tăng nhiệt độ cài đặt ngàm ép dọc (hoặc ngàm ép ngang tùy theo đường ép không dính). Điều này giúp đảm bảo nhiệt độ đạt đủ để kích hoạt chất kết dính và đảm bảo rằng quá trình ép diễn ra một cách hiệu quả.

Nguyên nhân: Điện trở ngàm ép bị đứt.

- Cách khắc phục: Thay điện trở khác cho ngàm ép. Điện trở đứt có thể gây ra sự gián đoạn trong quá trình tạo nhiệt, làm giảm khả năng kết dính của các thành phần. Liên hệ với nhà sản xuất hoặc nhà cung cấp để mua và thay thế điện trở hỏng.

Nguyên nhân: Gá cuộn bao bì bị đặt ngược.

- Cách khắc phục: Kiểm tra và đảm bảo rằng gá cuộn bao bì được đặt đúng chiều. Nếu gá cuộn bị đặt ngược, hãy thay đổi chiều gá cuộn bao bì để đảm bảo rằng nó có thể gá và ép bao bì một cách chính xác.

5. Lỗi ép đường cán liệu

Lỗi ép đường cán liệu trong quá trình đóng gói có thể do các nguyên nhân như kẹt vật liệu trong máng dẫn bao bì và sai chu kỳ đổ liệu. Dưới đây là cách khắc phục cho từng nguyên nhân:

Nguyên nhân: Kẹt vật liệu trong máng dẫn bao bì.

- Cách khắc phục: Kiểm tra và làm sạch máng dẫn bao bì để đảm bảo không có vật liệu bị kẹt. Kẹt vật liệu có thể gây gián đoạn trong quá trình cấp liệu và làm mất đồng nhất của đường cán liệu. Dùng các công cụ phù hợp để loại bỏ vật liệu kẹt trong máng dẫn bao bì.

Nguyên nhân: Sai chu kỳ đổ liệu.

- Cách khắc phục: Kiểm tra và điều chỉnh chu kỳ đổ liệu sao cho phù hợp với quá trình đóng gói. Đặc biệt, chú ý đến thời gian và lượng đổ liệu để đảm bảo đủ nguyên liệu được cấp vào đường cán một cách đồng đều và chính xác. Điều này giúp đảm bảo quá trình ép đường diễn ra một cách hiệu quả và đạt được kết quả mong muốn.

6. Lỗi chiều dài gói không cố định

Để khắc phục lỗi chiều dài gói không cố định trong quá trình đóng gói, bạn có thể thực hiện các bước sau:

- Nguyên nhân: Sensor dò vạch hoạt động không hiệu quả.

- Cách khắc phục: Sử dụng một khăn sạch để lau sạch đầu đọc của sensor để loại bỏ bụi bám. Sau đó, điều chỉnh lại vị trí sensor để nó nằm đúng vị trí của điểm đen trên bao bì. Bạn có thể kéo điểm đen trên bao bì qua lại mắt đọc để kiểm tra xem đèn tín hiệu của sensor có hoạt động không. Điều này đảm bảo rằng sensor đang hoạt động chính xác và nhận diện điểm đen trên bao bì một cách đúng đắn.

- Nguyên nhân: Sensor bị hư.

- Cách khắc phục: Trong trường hợp sensor bị hư, bạn cần thay thế sensor mới. Liên hệ với nhà sản xuất hoặc nhà cung cấp để mua và thay thế sensor hỏng.

- Điều chỉnh núm vặn phía trước sensor.

- Cách khắc phục: Kiểm tra núm vặn phía trước sensor và điều chỉnh nó sao cho phù hợp. Núm vặn này có thể điều chỉnh cảm biến hoặc các thông số khác liên quan đến đo đạc chiều dài gói. Điều chỉnh núm vặn theo hướng chỉ định của nhà sản xuất hoặc theo hướng dẫn sử dụng để đảm bảo chiều dài gói được cố định một cách chính xác.

7. Lỗi motor xả cuộn không hoạt động

Để khắc phục lỗi motor xả cuộn không hoạt động trong quá trình đóng gói, bạn có thể thực hiện các bước sau:

Nguyên nhân: Cuộn bao bì bị kẹt.

- Cách khắc phục: Kiểm tra cuộn bao bì xem có bị kẹt không. Sử dụng tay để xoay thử cuộn màng và xem nó có xoay một cách trơn tru hay không. Nếu cuộn màng bị kẹt, hãy tìm hiểu nguyên nhân gây ra và loại bỏ chướng ngại vật, để cuộn màng có thể xoay một cách tự do.

Nguyên nhân: Trượt dây đai.

- Cách khắc phục: Căng lại dây đai của motor xả cuộn. Kiểm tra xem dây đai có chịu đủ căng để đảm bảo hoạt động ổn định của motor hay không. Nếu dây đai bị lỏng hoặc trượt, điều chỉnh và căng lại dây đai cho phù hợp để đảm bảo hoạt động hiệu quả của motor xả cuộn.

Nguyên nhân: Mắt từ kích xả cuộn bị hư.

- Cách khắc phục: Kiểm tra mắt từ kích xả cuộn xem nó có hoạt động hay không. Nếu mắt từ bị hư, bạn cần thay thế mắt từ mới để đảm bảo hoạt động chính xác của motor xả cuộn.

Nguyên nhân: Motor xả cuộn bị hỏng.

- Cách khắc phục: Trong trường hợp motor xả cuộn bị hỏng, bạn cần thay thế motor mới. Liên hệ với nhà sản xuất hoặc nhà cung cấp để mua và thay thế motor xả cuộn hỏng.

8. Lỗi máy lúc chạy lúc không

Dưới đây là một số nguyên nhân có thể gây ra lỗi này và cách khắc phục tương ứng:

Nguyên nhân:

Kiểm tra nguồn điện không ổn định: Nếu nguồn điện đang cấp cho máy đóng gói không ổn định, điện áp thấp hoặc biến đổi không đáng tin cậy, có thể làm cho máy chạy lúc được lúc không.

Máy đang chọn chế độ kiểm soát bao bì lỗi hoặc chọn chế độ cài đặt sản phẩm: Có thể máy đang ở chế độ không đúng, như chế độ kiểm soát bao bì lỗi hoặc chế độ cài đặt sản phẩm không phù hợp, dẫn đến sự không ổn định trong quá trình đóng gói.

Cách khắc phục:

Lắp ổn áp cho máy: Để giải quyết vấn đề nguồn điện không ổn định, hãy cân nhắc lắp đặt một ổn áp để đảm bảo rằng máy nhận được nguồn điện ổn định và đáng tin cậy.

Tắt các chế độ đã chọn: Kiểm tra các chế độ hiện đang được chọn trên máy đóng gói. Nếu máy đang ở chế độ kiểm soát bao bì lỗi hoặc chế độ cài đặt sản phẩm không phù hợp, hãy tắt chúng và đặt máy vào chế độ hoạt động thông thường.

Lưu ý: Thông tin trên chỉ là một phỏng đoán dựa trên mô tả của bạn. Đối với bất kỳ sửa chữa máy móc nào, luôn nên tìm sự hỗ trợ từ một kỹ thuật viên chuyên nghiệp hoặc liên hệ với nhà sản xuất máy để được tư vấn cụ thể và đảm bảo an toàn trong quá trình sửa chữa. Điện thoại 0836.248.666

Ưu điểm của máy đóng gói bột tự động

Máy đóng gói bột ngũ cốc tự động có nhiều ưu điểm so với đóng gói bằng tay hoặc máy đóng gói bột ngũ cốc bán tự động. Một số ưu điểm của máy đóng gói bột ngũ cốc tự động bao gồm:

Tăng năng suất: Máy đóng gói bột ngũ cốc tự động có khả năng đóng gói với tốc độ nhanh hơn, tăng năng suất và giảm thời gian sản xuất so với đóng gói bằng tay hoặc máy đóng gói bột ngũ cốc bán tự động.

Độ chính xác cao: Máy đóng gói bột ngũ cốc tự động có thể đóng gói bột ngũ cốc với độ chính xác cao, đảm bảo độ đồng nhất của sản phẩm và giảm thiểu sai sót trong quá trình đóng gói.

Tiết kiệm chi phí lao động: Sử dụng máy đóng gói bột ngũ cốc tự động giúp tiết kiệm chi phí lao động, giảm thiểu số lượng nhân công cần thiết để thực hiện công việc đóng gói.

An toàn và vệ sinh: Máy đóng gói bột ngũ cốc tự động đảm bảo an toàn và vệ sinh cho sản phẩm, giúp tránh được các vấn đề liên quan đến việc đóng gói bằng tay hoặc máy đóng gói bột ngũ cốc bán tự động như ô nhiễm bẩn, vi khuẩn hay lỗi kỹ thuật.

Dễ sử dụng và bảo trì: Máy đóng gói bột ngũ cốc tự động có thể được lập trình để thực hiện các nhiệm vụ đóng gói khác nhau, dễ sử dụng và bảo trì.

Tóm lại, máy đóng gói bột ngũ cốc tự động mang lại nhiều lợi ích cho các nhà sản xuất bột ngũ cốc về tốc độ, chính xác, an toàn và tiết kiệm chi phí lao động.

Hướng dẫn lắp ráp máy đóng gói nguyên liệu dạng bột

Bước 1: Lắp cơ khí

- Bắt đầu bằng việc lắp các khung máy, cơ cấu trục vít, hộp bánh răng và các bộ phận cơ khí khác vào vị trí của chúng.

- Sau đó, lắp các bộ phận như băng tải, bộ cắt, và các thiết bị hỗ trợ khác.

Bước 2: Lắp phần điện

- Tiếp theo, lắp các phần điện vào vị trí của chúng, bao gồm động cơ, bộ điều khiển, bảng điều khiển và các bộ phận khác.

- Kết nối các phần điện với nhau và với hệ thống điện của nhà xưởng.

Bước 3: Lắp phần điều khiển

- Tiếp theo, lắp phần điều khiển vào vị trí của nó và kết nối với các phần điện và cơ khí.

- Thực hiện các bước cấu hình và kiểm tra chức năng của phần điều khiển để đảm bảo tính năng hoạt động chính xác của máy.

Bước 4: Lắp phần motor

- Lắp phần motor vào vị trí của nó và kết nối với các phần điện và cơ khí.

- Kiểm tra chức năng của motor để đảm bảo tính năng hoạt động chính xác của máy.

Bước 5: Lắp phần mắt đọc

- Lắp phần mắt đọc vào vị trí của nó và kết nối với các phần điện và cơ khí.

- Kiểm tra chức năng của phần mắt đọc để đảm bảo tính năng hoạt động chính xác của máy.

Bước 6: Lắp dao cắt

- Lắp dao cắt vào vị trí của nó và kết nối với các phần điện và cơ khí.

- Kiểm tra chức năng của dao cắt để đảm bảo tính năng hoạt động chính xác của máy.

Bước 7: Lắp điện trở nhiệt để hàn túi

- Lắp các điện trở nhiệt vào vị trí của chúng và kết nối với các phần điện và cơ khí.

- Đảm bảo điện trở nhiệt được lắp đúng cách và đủ số lượng để đảm bảo tính năng hoạt động chính xác của máy.

- Kiểm tra chức năng của điện trở nhiệt để đảm bảo tính năng hoạt động chính xác của máy.

Bước 8: Cài đặt phần mềm điều khiển

- Cài đặt phần mềm điều khiển vào máy và thiết lập các thông số cho các bộ phận khác nhau của máy.

- Kiểm tra các chức năng của phần mềm để đảm bảo tính năng hoạt động chính xác của máy.

Bước 9: Chạy khởi động máy

- Kiểm tra toàn bộ máy và đảm bảo rằng các bộ phận được lắp đúng cách và các kết nối đúng.

- Bật máy và thực hiện các thử nghiệm để đảm bảo rằng máy hoạt động đúng và có tính năng chính xác.

- Nếu có sự cố xảy ra, kiểm tra và sửa chữa để đảm bảo tính năng hoạt động chính xác của máy.

Một số lưu ý khi sử dụng máy đóng gói nguyên liệu dạng bột: ngũ cốc, mì, rau, thực phẩm chức năng, phô mai

Dưới đây là một số lưu ý quan trọng khi sử dụng máy đóng gói tự động:

Nguồn điện ổn định: Đảm bảo rằng máy nhận được nguồn điện ổn định và đáng tin cậy. Sử dụng bộ ổn áp hoặc thiết bị tương tự nếu cần thiết để bảo vệ máy khỏi dao động và biến đổi không mong muốn của nguồn điện.

Vệ sinh hàng ngày: Thực hiện vệ sinh máy đóng gói hàng ngày để loại bỏ bụi, mảnh vụn và bất kỳ chất cặn nào tích tụ trên bề mặt máy. Điều này giúp duy trì hiệu suất tối ưu và tránh các vấn đề gây cản trở trong quá trình đóng gói.

Môi trường lưu trữ: Tránh để máy đóng gói ở nơi ẩm ướt và có nhiều bụi. Điều kiện môi trường không tốt có thể ảnh hưởng đến hiệu suất và tuổi thọ của máy. Bảo quản máy ở một nơi khô ráo và sạch sẽ để đảm bảo hoạt động hiệu quả.

Bôi trơn các bộ phận chuyển động: Định kỳ châm dầu cho bộ phận xích và mở bò cho các vị trí như bạc đạn trong máy. Điều này giúp giảm ma sát, bảo trì động cơ và hộp giảm tốc trong tình trạng tốt nhất.

Vệ sinh ngàm dán màng: Sử dụng bàn chải cứng hoặc bàn chải cước để vệ sinh rãnh ngàm dán màng sau mỗi lần sử dụng. Điều này giúp loại bỏ màng dính và đảm bảo độ bám dính tốt trong quá trình ép dán.

Căng đai motor với hộp giảm tốc: Trước khi vận hành máy, hãy kiểm tra độ căng đai giữa động cơ và hộp số. Nếu dây đai chưa đủ căng, hãy mở bulong bên đế động cơ và điều chỉnh độ căng đai sao cho đúng. Sau đó, siết lại bulong để đảm bảo độ căng đai ổn định và an toàn.

Máy đóng gói bột chiên giòn, chiên xù tự động Anpha Tech

Máy đóng gói bột chiên giòn chiên xù là một thiết bị hiện đại được sử dụng rộng rãi trong ngành công nghiệp thực phẩm. Đây là một giải pháp hoàn hảo để tự động hóa quá trình đóng gói, tiết kiệm được thời gian và công sức cho người lao động.

Sử dụng công nghệ tiên tiến, máy này có khả năng tạo ra sản phẩm cuối cùng với hình dạng và kích thước đồng nhất. Điều này không chỉ giúp tạo ra sản phẩm chuyên nghiệp hơn mà còn giúp duy trì chất lượng và tươi ngon của sản phẩm trong thời gian dài.

Một lợi ích khác của việc sử dụng máy đóng gói bột chiên giòn chiên xù là khả năng tăng năng suất sản xuất và giảm lãng phí. Bằng cách tự động hóa quá trình đóng gói, doanh nghiệp có thể tiết kiệm được rất nhiều thời gian và nguồn nhân lực, từ đó mang lại lợi ích kinh tế cho doanh nghiệp.

Đồng thời, việc sử dụng máy cũng giúp giảm thiểu rủi ro về an toàn thực phẩm và tuân thủ các quy chuẩn vệ sinh. Máy được thiết kế để tuân theo các quy chuẩn về an toàn và vệ sinh trong ngành công nghiệp thực phẩm, từ đó giúp doanh nghiệp tránh được các rủi ro liên quan.

Với tính linh hoạt cao, máy có khả năng được sử dụng để đóng gói các loại bột chiên giòn khác nhau. Đây là một tính năng vô cùng thuận tiện cho các doanh nghiệp muốn mở rộng danh mục sản phẩm của mình.

Máy đóng gói bột chiên giòn chiên xù là một giải pháp hiệu quả cho các doanh nghiệp trong ngành công nghiệp thực phẩm. Với những ưu điểm vượt trội như tiết kiệm thời gian và công sức lao động, tăng hiệu suất sản xuất, duy trì chất lượng sản phẩm và tuân theo các quy chuẩn an toàn, máy này chắc chắn sẽ mang lại lợi ích kinh tế cho doanh nghiệp.

Máy đóng gói thực phẩm chức năng tự động

Các loại máy đóng gói thực phẩm phổ biến trên thị trường hiện nay bao gồm máy hút chân không, máy đóng túi, máy dán nhãn, máy in date... Mỗi loại máy có những ưu điểm riêng biệt và phù hợp với các yêu cầu khác nhau của doanh nghiệp. Máy hút chân không giúp bảo quản thực phẩm lâu dài hơn bằng cách loại bỏ không khí trong bao bì. Máy đóng túi giúp tạo ra các túi đựng sản phẩm một cách nhanh chóng và tiện lợi. Máy dán nhãn và máy in date giúp dễ dàng kiểm soát thông tin sản phẩm và hạn sử dụng.

Việc lựa chọn máy đóng gói phù hợp với yêu cầu của doanh nghiệp là rất quan trọng để đảm bảo chất lượng sản phẩm và tiết kiệm chi phí. Để lựa chọn được máy phù hợp, doanh nghiệp cần xác định rõ yêu cầu về kích thước, trọng lượng sản phẩm, số lượng sản xuất trong một khoảng thời gian nhất định...

Để sử dụng máy đóng gói thực phẩm hiệu quả, người vận hành cần có kiến thức về cách vận hành và bảo dưỡng máy. Việc này không chỉ giúp tối ưu hoá hiệu suất làm việc của máy mà còn kéo dài tuổi thọ của thiết bị. Đồng thời, việc tuân theo các quy tắc an toàn khi sử dụng máy là rất quan trọng để tránh các tai nạn không mong muốn.

Ngoài ra, việc sử dụng công nghệ tự động trong việc đóng gói thực phẩm không chỉ giúp tăng hiệu suất lao động mà còn giúp tiết kiệm được chi phí nhân công. Đặc biệt trong giai đoạn công nghệ 4.0 như hiện nay, việc áp dụng các thiết bị tự động vào hoạt độngthực phẩm là điều không thể thiếu.

Máy đóng gói thuốc bột tự động thông minh

Máy được thiết kế để đáp ứng nhu cầu đóng gói hàng loạt các loại bột thuốc. Từ những loại thuốc thông thường cho tới những loại thuốc chuyên biệt, máy có khả năng xử lý mọi yêu cầu với sự chính xác cao.

Đặc biệt, máy có khả năng tự động thực hiện các công đoạn từ việc lấy bột, đo lượng, đóng gói và niêm phong. Quá trình này không chỉ giúp tăng tốc độ sản xuất mà còn giảm thiểu sai sót do con người.

Sử dụng máy đóng gói bột thuốc tự động giúp tăng năng suất và chất lượng sản phẩm. Sản phẩm sau khi được máy xử lý sẽ có chất lượng ổn định, không bị biến dạng hay hỏng hóc do quá trình sản xuất.

Máy được tích hợp công nghệ hiện đại, giúp giảm thiểu sai sót và tiết kiệm thời gian làm việc. Công nghệ này cũng cho phép máy hoạt động liên tục trong thời gian dài mà không cần can thiệp của con người.

Thiết kế của máy linh hoạt, có thể điều chỉnh để phù hợp với các loại bao bì khác nhau. Đây là một tính năng vô cùng quan trọng khi ngành công nghiệp dược phẩm luôn yêu cầu sự linh hoạt trong việc sử dụng các loại bao bì khác nhau.

Ngoài ra, máy có khả năng in date và in mã vạch trên bao bì, giúp quản lý sản phẩm dễ dàng hơn. Việc này rất quan trọng trong việc theo dõi nguồn gốc và tuổi thọ của sản phẩm.

Máy đóng gói bột thuốc tự động được sử dụng rộng rãi trong các nhà máy sản xuất thuốc và các cơ sở y tế. Việc sử dụng máy giúp tiết kiệm chi phí lao động và nâng cao hiệu quả sản xuất.

Cuối cùng, máy có thể được tùy chỉnh theo yêu cầu của khách hàng để phù hợp với các yêu cầu riêng biệt. Dù bạn là một doanh nghiệp nhỏ hay một công ty lớn, bạn luôn có thể tin tưởng vào khả năng của máy để mang lại kết quả mong muốn.

Máy đóng gói bột mì tự động Anpha Tech

Máy đóng gói bột mì tự động có khả năng xử lý hàng loạt các loại bột mì với sự chính xác và tốc độ cao. Từ việc lấy bột, đo lượng, đóng gói và niêm phong, máy hoạt động tự động giúp tiết kiệm thời gian và nhân lực. Đồng thời, máy cũng giảm thiểu sai sót do con người trong quá trình sản xuất.

Các loại máy đóng gói bột mì hiện nay được tích hợp với công nghệ tiên tiến để đảm bảo chất lượng và an toàn thực phẩm. Máy có khả năng kiểm soát chính xác quá trình đo lường, từ việc xác định số lượng bột mì cho tới việc kiểm tra kích thước và hình dạng của túi bao bì. Điều này đảm bảo rằng mỗi gói sản phẩm đóng gói từ máy đều có chất lượng ổn định và an toàn cho người tiêu dùng.

Việc sử dụng máy đóng gói bột mì giúp giảm tối đa lỗi hỏng và lãng phí trong quá trình đóng gói. Máy hoạt động liên tục với ít sự can thiệp của con người, do đó giảm thiểu khả năng xảy ra sai sót do yếu tố con người. Đồng thời, máy cũng giúp tăng năng suất sản xuất, từ việc đóng gói hàng loạt các loại bột mì trong thời gian ngắn.

Máy đóng gói bột mì có thể được tích hợp với các hệ thống kiểm tra chất lượng tự động để đảm bảo sản phẩm cuối cùng luôn đạt chuẩn. Các công nghệ kiểm tra như kiểm tra trọng lượng, kiểm tra kín khí, hay kiểm tra kích thước túi bao bì được tích hợp vào quá trình sản xuất để đảm bảo chất lượng và an toàn của sản phẩm.

Đầu tư vào máy đóng gói bột mì tự động thông minh là một quyết định thông minh để nâng cao năng suất và chất lượng sản xuất trong ngành công nghiệp thực phẩm. Máy không chỉ giúp tiết kiệm thời gian và nhân lực, mà còn đảm bảo chất lượng và an toàn của sản phẩm cuối cùng. Tuy nhiên, để đạt được hiệu suất hoạt động tối ưu, máy cần được vận hành và bảo dưỡng đúng cách. Các doanh nghiệp cần tuân thủ các quy trình và hướng dẫn của nhà sản xuất để đảm bảo máy hoạt động ổn định và hiệu quả.

Máy đóng gói bột rau má, rau tía tô, bột cần tây, bột cải xanh uống làm đẹp da

Máy đóng gói bột rau câu là một thiết bị quan trọng trong quá trình sản xuất rau câu. Máy này giúp tăng năng suất và chất lượng sản phẩm bằng cách tự động đo lường, đóng gói và niêm phong bột rau câu một cách chính xác và nhanh chóng. Sử dụng máy đóng gói bột rau câu giúp tiết kiệm thời gian và công sức so với việc làm thủ công. Máy được thiết kế linh hoạt và dễ sử dụng, phù hợp cho các doanh nghiệp sản xuất rau câu với quy mô khác nhau. Sản phẩm đóng gói bằng máy có thể được bảo quản lâu hơn và giữ nguyên hương vị ban đầu của rau câu.

Tiếp theo là máy đóng gói bột thảo dược - một thiết bị không kém phần quan trọng trong ngành công nghiệp đóng gói. Máy này giúp tăng năng suất và hiệu quả trong quá trình đóng gói nhờ khả năng tự động hóa toàn bộ quy trình từ việc đo lường, định lượng cho tới việc hàn và niêm phong. Đặc biệt, máy được thiết kế linh hoạt để phù hợp với các loại bao bì khác nhau từ túi nhỏ cho tới hũ lớn.

Sử dụng máy đóng gói bột thảo dược không chỉ tiết kiệm thời gian và công sức so với việc làm thủ công mà còn giúp giữ cho sản phẩm luôn tươi mới và không mất chất lượng. Việc này cũng giúp nâng cao chất lượng sản phẩm, tạo sự tin tưởng cho khách hàng khi sử dụng sản phẩm của bạn.

Ngoài ra, máy có khả năng tự động để có thể áp dụng vào việc đóng gói các loại thực phẩm như rau má, cần tây, cải xanh... Máy có khả năng tự điều chỉnh để có thể tạo ra túi dài hoặc ngắn tuỳ theo yêu cầu của người sử dụng.

Máy đóng gói bột ngũ cốc tự động hiện đại

Máy được thiết kế linh hoạt để phù hợp với các loại ngũ cốc khác nhau, từ hạt lớn như bắp, lúa mì, yến mạch, đến hạt nhỏ như chia, quinoa. Máy có khả năng tự động đo lượng ngũ cốc, điều chỉnh kích thước túi và niêm phong chặt chẽ để bảo quản sản phẩm tốt hơn.

Sử dụng máy đóng gói ngũ cốc tự động hiện đại không chỉ giúp tiết kiệm chi phí về lao động mà còn tăng tính cạnh tranh cho doanh nghiệp. Việc đóng gói ngũ cốc một cách chuyên nghiệp và khoa học giúp bảo quản sản phẩm lâu hơn, giữ được chất lượng và vị ngon của ngũ cốc.

Máy có thể được tùy chỉnh để phù hợp với yêu cầu và mong muốn của từng doanh nghiệp. Dù bạn là một nhà máy sản xuất ngũ cốc lớn hay một doanh nghiệp nhỏ mới thành lập, máy đóng gói ngũ cốc tự động hiện đại sẽ là sự lựa chọn hoàn hảo.

Được trang bị công nghệ tiên tiến và hiện đại, máy giúp tăng cường sự tự động hóa trong quá trình sản xuất. Đồng thời, việc sử dụng máy mang lại nhiều lợi ích cho doanh nghiệp, từ việc tăng hiệu suất sản xuất, tiết kiệm chi phí lao động cho việc nâng cao chất lượng sản phẩm.

Ngoài ra, máy có khả năng in ấn thông tin sản phẩm trực tiếp lên bao bì. Đây là điểm nhấn giúp tạo ra sự khác biệt cho sản phẩm của bạn so với các doanh nghiệp khác.

Tóm lại, máy đóng gói ngũ cốc tự động hiện đại là một công cụ không thể thiếu trong quá trình sản xuất và kinh doanh ngũ cốc. Sử dụng máy không chỉ giúp tăng hiệu suất lao động mà còn mang lại rất nhiều lợi ích khác cho doanh nghiệp của bạn.

Chú ý: Để đảm bảo an toàn và hiệu quả trong quá trình lắp ráp và sử dụng máy, cần tuân thủ các quy định và hướng dẫn kỹ thuật từ nhà sản xuất. Nếu gặp bất kỳ vấn đề hoặc thắc mắc nào, hãy liên hệ với nhà sản xuất hoặc các chuyên gia có kinh nghiệm để được tư vấn và hỗ trợ. Hotline 0836248666

NHÀ MÁY CƠ KHÍ TỰ ĐỘNG HÓA ANPHA TECH

Nhà máy HCM: 59/45 Đường Bùi Văn Thủ, Ấp Tiền Lân 1, Xã Bà Điểm, Huyện Hóc Môn, TP.HCM.

CN Hà Nội: Số 17 ngõ 1295 đường Giải Phóng, quận Hoàng Mai, TP Hà Nội Điện thoại: +8428.6272 2980 - Fax:+8428.6266 9958Hotline:0902 641 345 (Mr. Kiều) - 0932 696 717 (Mrs.Hiền)

Hotline Miền Bắc: 0836248666 (Mr. Toàn)

Email: cokhianpha@maydonggoi.com.vn website https://maydonggoi.com.vn https://anphapacking.com https://maydonggoibaobi.vn/(đã đăng ký bộ công thương)

Tham khảo thêm các nội dung về máy đóng gói khác:

Thạch, siro, chè liên, chè sầu;

Bột rau, ngũ cốc, mì, cháo, thực phẩm chức năng

Gia vị, nước sốt, nước lẩu, tương cà, tương ớt

Trà xanh, trà chanh, đào, thảo mộc

Rau củ quả, hạt hướng dương, điều, đỗ,lạc, macca, đậu phộng

Sản xuất đóng gói bánh, kem, sữa

Máy chiết rót đóng chai, lọ, bình, hũ

Vật liệu xây dựng, bột keo, chả ron, đồ dùng, dụng cụ

Máy đóng gói nguyên liệu dạng hạt/ dạng bột/ dạng lỏng/dạng sệt/ dạng hỗn hợp